Chapitre 3: Les méthodes de gestion de projets

I- Introduction :

Gérer un projet, cela signifie traditionnellement

ordonner, ordonnancer les différentes tâches qui vont permettre de mener à bien

le projet.

Cette idée fait habituellement référence à des projets

unitaires à lancement répétitif.

Mais, depuis quelque temps, avec l’apparition de

l’ingénieur simultanée, les idées évoluent. On gère aujourd’hui la

conception-fabrication d’une automobile ou d’une gamme de caméscopes comme un

projet. Une équipe-projet, comprenant des hommes du commercial, du bureau

d’études, des méthodes, de la fabrication, de la gestion de production et de la

qualité, est constituée dès le départ du projet et va suivre celui-ci jusqu’à

son aboutissement.

Pour organiser et gérer les différentes phases d’un

projet traditionnel ou non, il est nécessaire d’utiliser des méthodes, et les

méthodes Gantt et PERT, que nous allons développer dans ce chapitre, reviennent

au goût du jour !

1. Fonctions de la gestion de projet :

Dans la gestion de projet, on peut distinguer trois

fonctions principales :

·

Planification ;

·

Exécution ;

·

Contrôle.

Pour assurer correctement la réalisation de ces

fonctions, il est nécessaire de :

1-

définir de manière très précise le projet ;

2-

définir ensuite un responsable du projet ;

3-

analyser le projet par grands groupes d’opérations à réaliser pour

avoir une idée relativement précise de son étendue et de toutes ses

ramifications ;

4-

détailler les différents groupes d’opérations et préciser leur

enchaînement et leur durée ;

5-

rechercher les coûts correspondants, ce qui peut remettre en cause

certains éléments du projet qu’on va être amené à modifier ;

6-

effectuer des contrôles périodiques pour vérifier que le système ne

dérive pas et prendre les mesures qui s’imposent.

2- But de la gestion de projet :

Pour chaque projet, il va s’agir de

déterminer le programme optimal d’utilisation des moyens de

conception-fabrication permettant de satisfaire au mieux les besoins des

clients.

On va donc essayer de faire en sorte que les moyens

humains et matériels soient utilisés de la meilleure façon possible tout en

essayant de respecter autant que faire se peut les délais.

Pour établir ce programme, il faudra par ailleurs

tenir compte d’un certain nombre d’éléments auxquels l’entreprise est soumise

dans le cadre de sa politique en matière de production comme :

·

la minimisation de tous les types de stocks ;

·

la minimisation des coûts ;

·

la diminution des délais de fabrication ;

·

la qualité des produits ;

·

le plein emploi des ressources…

Certains éléments sont contradictoires ; il

faudra savoir arbitrer et prendre les bonnes décisions.

II- La méthode Gantt

C’est une méthode fort ancienne et pourtant encore

très répandue mais sous des formes et sur des applications résolument modernes.

Elle consiste à déterminer la meilleure manière de

positionner les différentes tâches d’un projet à exécuter, sur une période

déterminée, en fonction :

·

des durées de chacune des tâches ;

·

des contraintes d’antériorité existant entre les différentes

tâches ;

·

des délais à respecter ;

·

des capacités de traitement.

1- Présentation de la technique Gantt :

Comme nous l’avons détaillé

précédemment, il faut commencer par :

·

se fixer le projet à réaliser ;

·

définir les différentes opérations à réaliser ;

·

définir les durées de chacune des opérations ;

·

définir les liens entre ces opérations.

Exemple :

Supposons qu’on cherche à

ordonnancer la réalisation des 5 tâches d’un projet ayant les caractéristiques

décrites ci-après.

Tâches

à réaliser

Tâche A :

durée 3 jours

Tâche B : durée 6 jours

Tâche C : durée 4 jours

Tâche D : durée 7 jours

Tâche E : durée 5 jours

Liens entre les opérations

Pour respecter la suite logique des opérations,

il est nécessaire de réaliser :

·

b et d après a ;

·

c après b ;

·

e après d.

le diagramme de

GANTT se présente sous la forme d’un tableau quadrillé où chaque colonne

correspond à une unité de temps et chaque ligne à une opération à réaliser.

On définit

une barre horizontale pour chaque tâche, la longueur de celle-ci correspondant

à la durée de la tâche. La situation de la barre sur le graphique est fonction

des liens entre les différentes tâches.

La

figure illustre le diagramme de Gantt.

Figue : Présentation du Gantt sur exemple :

1-1- Critère de représentation classique du Gantt :

On commence le plus tôt possible les

tâches qui ne sont précédées d’aucune autre.

|

|

On parle alors de jalonnement au plus tôt. Cette

situation conduit à créer des stocks et ne correspond donc pas à un système

juste-à-temps.

1-2- Modes de gestion des priorités dans un Gantt :

Pour définir les liens existant entre

les différentes tâches d’un projet, on dispose de plusieurs possibilités :

·

priorité

à la fabrication du produit ayant la date de livraison la plus rapprochée, pour

respecter au mieux les délais.

·

Première commande confirmée, première commande exécutée, pour ne pas

mettre en fabrication des produits qui ne seront jamais vendus. Mais cette solution

a un inconvénient majeur : elle conduit à créer des stocks et à ne pas

répondre à la demande en fonction du délai.

·

Priorité à l’opération dont la durée est la plus courte. Cette

proposition peut sembler un peu surprenante. Elle est utilisée quand l’entreprise

a de nombreuses urgences à gérer et à faire passer avant certaines opérations

programmées. Le fait de faire passer en premier les opérations de plus courte

durée lui permet d’intercaler entre celles-ci des opérations urgences sans

couper la dernière opération réalisée et ainsi d’économiser des changements de

série.

·

Priorité à la tâche ayant la plus petite marge.

Marge = temps restant jusqu’à la livraison-temps total

d’achèvement du projet.

Cette

situation permet de tenir compte à la fois du délai de livraison et du temps de

fabrication.

·

Priorité à la tâche ayant le ratio critique le plus faible.

Ratio critique

= temps restant jusqu’à la livraison/somme des temps des opérations

restant à effectuer.

Cette

situation prend elle aussi en compte à la fois le délai de livraison et le

temps de fabrication.

1-3- Flottement, jalonnement et chevauchement :

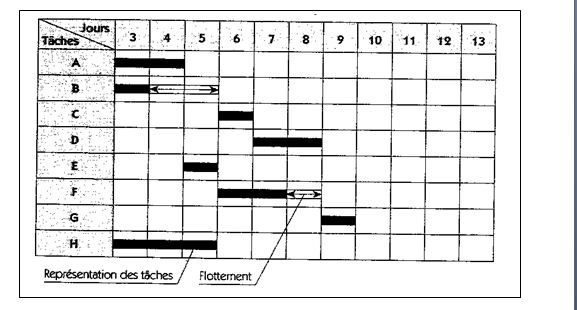

Le diagramme de Gantt permet de visualiser

l’évolution d’un projet, et de déterminer la durée globale de sa réalisation.

On peut mettre en évidence les flottements

existant sur certaines tâches. Un flottement correspond au temps de retard

qu’on peut prendre sur une tâche particulière sans pour autant augmenter la

durée globale de réalisation du projet. Ce sont des éléments de flexibilité qui

permettent à l’entreprise de perdre un peu de temps sans que cela ne prête à

conséquence (figure 1).

Comme nous l’avons vu

précédemment, le diagramme de Gantt classique consiste à représenter les

opérations en les faisant démarrer le plus tôt possible, ce qu’on appelle un

jalonnement au plus tôt.

Avec

les préoccupations juste-à-temps, on a aujourd’hui plutôt tendance à faire commencer

les opérations le plus tard possible de manière à respecter « juste à

temps » les impératifs fixés par le client, et on procède alors à un

jalonnement au plus tard.

On peut également, pour raccourcir

les délais, utiliser la technique du chevauchement qui consiste à faire

démarrer une opération alors que la précédente n’est pas terminée, ou à

effectuer des opérations en parallèle, pour diminuer le temps global de réalisation

du projet.

Illustrons ces différentes techniques

par un exemple.

Exemple 1 :

La société G. Duval a, parmi ses

différentes activités, une activité de conception-fabrication de scooter des

neiges. Pour répondre aux évolutions du marché, elle vient de concevoir un

nouveau modèle de scooter qu’elle compte mettre en vente au cours du prochain

hiver. Avant de lancer en fabrication le nouveau modèle, elle se propose de

réaliser un prototype. La fabrication de celui-ci nécessite les opérations

mentionnées sur la figure suivante.

Figure : Les opérations nécessaires à la

fabrication du scooter

Suite à une réflexion au sein du bureau des méthodes,

on a pu définir la durée approximative de ces différentes opérations. On a

ainsi pu établir le tableau des antériorités de la figure précédente :

Figure : Tableau des antériorités, exemple du

scooter

|

Description des tâches

|

Tâches antérieures

|

Durée

|

|

A – Découpage des éléments

de châssis

|

/

|

2 jours

|

|

B – Assemblage du moteur

|

/

|

1 jour

|

|

C – Montage châssis,

moteur, cabine

|

E, B, H

|

1 jour

|

|

D – Pose-brise guidon,

manette…

|

C

|

2 jours

|

|

E – Perçage, soudage

châssis

|

A

|

1 jour

|

|

F – Vérification du

fonctionnement

|

E, B, H

|

2 jours

|

|

G – essai du scooter

|

D, F

|

1 jour

|

|

H – Préparation cabine et

accessoires

|

/

|

3 jours

|

La fabrication du prototype ne peut

commencer que le 3 octobre pour des raisons de disponibilité des matières et

des composants nécessaires à sa réalisation.

Si on effectue un jalonnement au plus

tôt, c’est-à-dire à partir du 3 octobre, pour réaliser le nouveau scooter, on

obtient le Gantt de la figure suivante :

Figure : Gantt de l’exemple scooter,

jalonnement au plus tôt

Pour faire un jalonnement au plus

tard :

·

on commence par positionner le plus tard possible la ou les tâches qui

n’ont pas de successeurs, dans notre exemple, G ;

·

on positionne le plus tard possible la ou les tâches qui ont pour

successeurs celles qu’on vient de représenter, dans notre exemple, D et

F ;

et ainsi

de suite jusqu’aux tâches qui n’ont pas d’antérieures. Dans notre exemple, à la

suite de D et F, on représentera les tâches qui les ont pour successeurs, soit

C, puis on représentera E, B et H, et enfin A.

au niveau graphique, cela se représente comme indiqué

sur la figure suivante :

Figure : Gantt de l’exemple scooter,

jalonnement au plus tard

On peut remarquer qu’en jalonnant au

plus tard, on a repoussé le commencement des tâches le plus tard

possible ; on n’a plus de flottement, et donc plus de flexibilité, ce qui

impose un système de production fiable, sinon on ne pourra jamais respecter les

engagements.

2-2-

Utilisation industrielle du Gantt :

Dans les entreprises, le Gantt se traduit

graphiquement :

·

Soit par un planning mural sue lequel on positionne des barres

cartonnées ou plastiques de couleurs et de longueurs différentes qui

représentent les opérations à réaliser.

·

Soit par un logiciel informatique qui simule un Gantt à l’écran.

Dans ce cas

de figure, les concepteurs de logiciels ont intégré de puissants algorithmes de

positionnement des tâches permettant une assistance efficace au gestionnaire de

production.

Dans une

situation comme dans l’autre, le Gant n’est pas un planning figé mais au

contraire un planning dynamique qui doit faire apparaître en temps réel les

modifications d’opérations en dates et durées liées aux impératifs de

replanification et reprogrammation.

Le Gantt

n’est pas utilisé seulement pour gérer des projets de type unitaires. On le

trouve très souvent dans les entreprises, utilisé dans les ateliers comme outil

de planning d’ordonnancement-lancement de la production quotidienne.

2-3- Conclusion :

L’intérêt principal du Gant réside dans

sa simplicité de construction, de présentation et de compréhension. C’est un

outil qui met visuellement en évidence la solution simple d’un problème. Il

permet de prendre en considération les contraintes modernes du juste-à-temps

par le chevauchement et le jalonnement au plus tard.

Tous ces éléments expliquent

l’utilisation encore très actuelle du Gantt.

Par ailleurs, on peut constater que de

nombreux et récents logiciels de types APS (Advanced Planning and Scheduling)

intègrent les principes des diagrammes Gantt. Toutefois, son utilisation

devient difficile quand le nombre de tâches ou de postes devient très

important.

3- La méthode PERT

3-1- Généralités :

PERT est l’acronyme de Program and

Evaluation Review Technique, « Technique d’élaboration et de contrôle

des projets » pourrait-on traduire en français.

La méthode PERT date de 1958 et vient

des Etats-Unis où elle a été développée sous l’impulsion de la marine

américaine. Celle-ci a en effet créé à cette époque-là une force de frappe

nucléaire dont faisait partie un programme de missiles à longue portée POLARIS

qui représentait :

·

250 fournisseurs ;

·

9 000 sous-traitants ;

·

7 ans de réalisation prévue.

L’utilisation du PERT a permis de ramener la durée

globale de réalisation du projet de 7 à 4 ans. Cette méthode s’est ensuite

étendue à l’industrie américaine puis à l’industrie européenne.

La méthode PERT est synonyme de gestion de projet

importants et à long terme.

3-2- Présentation de la méthode PERT :

La méthode PERT s’attache surtout à

mettre en évidence les liaisons qui existent entre les différentes tâches d’un

projet et à définir le chemin dit « critique », constitué de

l’ensemble des opérations critiques, c’est-à-dire des opérations sur lesquelles

on ne peut pas prendre de retard sans modifier la durée de réalisation du

projet.

Comme pour le Gantt, sa réalisation

nécessite tout d’abord de définir :

·

le projet à réaliser ;

·

les différentes opérations et les responsables de ces opérations ;

·

les durées correspondantes ;

·

les liens entre ces différentes opérations.

3-2-1- La méthode de construction du PERT :

Le graphe PERT est composé d’étapes et

d’opérations.

·

On représente les étapes par des cercles.

·

On représente les opérations ou les tâches à effectuer par des flèches.

La longueur des flèches n’a pas de signification (il ‘y a pas de

proportionnalité par rapport au temps).

Pour

présenter la méthode, choisissons un exemple tout à fait élémentaire qui ne

serait jamais traité dans la réalité par la méthode PERT.

Supposons

que nous souhaitions prendre une photographie avec un appareil à débrayage.

Opérations

à réaliser

|

Code

|

Désignation

|

Durée(s)

|

|

A

|

sortir l’appareil de son étui

|

15

|

|

B

|

viser l’objet à photographier

|

20

|

|

C

|

régler la vitesse

|

12

|

|

D

|

régler l’ouverture du diaphragme

|

7

|

|

E

|

appuyer sur le déclencheur

|

1

|

Liens

entre les opérations :

Ces

opérations s’enchaînent les unes à la suite des autres de A jusqu’à E.

Le PERT

correspondant est représenté sur la figure suivante :

3-2-2- Précisions concernant la représentation graphique :

·

Un PERT possède un seul sommet de début, un seul sommet de fin.

·

On ne peut représenter une opération que par une seule flèche.

·

Deux tâches A et B qui se succèdent immédiatement se représentent par

des flèches qui se suivent.

Figure : Tâches successives

·

Deux tâches simultanées (c’est-à-dire qui commencent en même temps)

sont représentées comme indiqué sur la figure suivante.

Figure : Tâches convergentes

·

Deux tâches A et B convergentes (c’est-à-dire qui précèdent une même

étape C) sont représentées comme indiqué sur la figure suivante.

Figure : Tâches convergentes

Pour les

besoins de la représentation, on est parfois obligé de créer des tâches

fictives X de durée nulle. Ainsi, le graphe PERT de la figure suivante signifie

que :

·

A et B sont simultanées.

·

C et D sont convergentes.

·

A précède C.

·

B précède D.

Figure : Exemple comportant des tâches simultanées

et convergentes

Supposons que

nous ajoutons la condition supplémentaire A précède D.

Il faut alors créer une

tâche fictive X, de durée nulle, dont l’objectif est de modéliser cette condition

d’antériorité nouvelle. On aura alors la représentation de la figure suivante.

Figure : Exemple comportant des tâches fictive

3-2-3- Les étapes de la

construction du PERT :

Nous allons traiter un exemple concret et sa réalisation

phase par phase à l’aide de la méthode PERT.

Prenons l’exemple que nous avons traité avec la méthode

Gantt et qui consistait à réaliser un prototype de scooter des neiges dont les

opérations à réaliser comportaient les caractéristiques indiquées sur la figure

suivante.

Figure : Tableau des antériorités, exemple du

scooter

|

Description des tâches

|

Tâches antérieures

|

Durée

|

|

A – Découpage des éléments

de châssis

|

/

|

2 jours

|

|

B – Assemblage du moteur

|

/

|

1 jour

|

|

C – Montage châssis,

moteur, cabine

|

E, B, H

|

1 jour

|

|

D – Pose-brise guidon,

manette…

|

C

|

2 jours

|

|

E – Perçage, soudage

châssis

|

A

|

1 jour

|

|

F – Vérification du

fonctionnement

|

E, B, H

|

2 jours

|

|

G – essai du scooter

|

D, F

|

1 jour

|

|

H – Préparation cabine et

accessoires

|

/

|

3 jours

|

Première étape :

Pour construire le graphe, il faut tout

d’abord déterminer la manière de positionner les différentes opérations.

Plusieurs méthodes permettent d’apporter une solution à ce problème. Nous

parlerons ici de la méthode des niveaux qui se développe à partir du tableau

des antériorités :

On définit le niveau 1 comme étant

l’ensemble des tâches n’ayant pas de taches antérieures.

On barre dans le tableau des

antériorités les tâches qui n’ont plus d’antériorités et on obtient le niveau

suivant, et ainsi de suite…

Les

niveaux ainsi définis nous donnent la position des sommes de début des tâches

correspondantes.

En appliquant cette démarche à notre

exemple, nous obtenons les tâches de niveau 1 : A, B et H. barrons-les

dans le tableau des antériorités pour définir les tâches de niveau 2 (figure

suivante).

Figure : Antériorités, méthode des niveaux,

première étape

|

Description des tâches

|

Tâches antérieures

|

Durée

|

|

A – Découpage des éléments de châssis

|

/

|

2 jours

|

|

B – Assemblage du moteur

|

/

|

1 jour

|

|

C – Montage châssis, moteur, cabine

|

E,

|

1 jour

|

|

D – Pose-brise guidon, manette…

|

C

|

2 jours

|

|

E – Perçage, soudage châssis

|

A

|

1 jour

|

|

F – Vérification du fonctionnement

|

E,

|

2 jours

|

|

G – essai du

scooter

|

D, F

|

1 jour

|

|

H – Préparation cabine et accessoires

|

/

|

3 jours

|

La seule tâche n’en ayant pas

d’antérieure est E ; elle est de niveau 2.

Poursuivons en barrant la tâche E

(figure suivante).

Figure : Antériorités, méthode des niveaux,

seuxième étape

|

Description des tâches

|

Tâches antérieures

|

Durée

|

|

A – Découpage des éléments de châssis

|

/

|

2 jours

|

|

B – Assemblage du moteur

|

/

|

1 jour

|

|

C – Montage châssis, moteur, cabine

|

|

1 jour

|

|

D – Pose-brise guidon, manette…

|

C

|

2 jours

|

|

E – Perçage, soudage châssis

|

A

|

1 jour

|

|

F – Vérification du fonctionnement

|

|

2 jours

|

|

G – essai du

scooter

|

D, F

|

1 jour

|

|

H – Préparation cabine et accessoires

|

/

|

3 jours

|

On définit ainsi deux tâches de niveau

3 : C et F.

Poursuivons en les barrant

dans le tableau des antériorités (figure suivante)

Figure : Antériorités, méthode des niveaux,

troisième étape

|

Description des tâches

|

Tâches antérieures

|

Durée

|

|

A – Découpage des éléments

de châssis

|

/

|

2 jours

|

|

B – Assemblage du moteur

|

/

|

1 jour

|

|

C – Montage châssis,

moteur, cabine

|

|

1 jour

|

|

D – Pose-brise guidon,

manette…

|

|

2 jours

|

|

E – Perçage, soudage

châssis

|

A

|

1 jour

|

|

F – Vérification du

fonctionnement

|

|

2 jours

|

|

G – essai du scooter

|

D, F

|

1 jour

|

|

H – Préparation cabine et

accessoires

|

/

|

3 jours

|

On définit ainsi D comme tâche de

niveau 4 et il reste de façon évidente G comme tâche de niveau 5.

On peut donc effectuer la

représentation graphique du PERT (figure suivante).

Figure : Exemple du scooter première étape

|

Deuxième étape :

Elle consiste à numéroter les sommes. La numérotation se

fait de gauche à droite dans la partie gauche des sommes (figure suivante).

Figure : Exemple du scooter première étape

Troisième étape :

On va chercher à déterminer les dates

au plus tôt d’exécution des tâches.

On travaille de gauche à droite en additionnant

les durées des tâches les unes aux autres, en prenant la plus grande valeur aux

intersections.

Un effet, on ne peut pas démarrer une

tâche tant que toutes les précédentes ne sont pas terminées. On positionne les

dates au plus tôt dans la partie supérieure droite des sommes (figure

suivante).

Figure : Exemple du scooter, calcul des dates

au plus tôt

Quatrième étape :

On va chercher à déterminer les dates

au plus tard d’exécution des tâches.

On travaille de droite à gauche en

soustrayant les durées des tâches les unes aux autres, à partir de la date

finale, et en prenant la plus petite valeur aux intersections. On positionne

les dates au plus tard dans la partie inférieure droite de sommes (figure

suivante).

Figure : Exemple du scooter, calcul des dates

au plus tard

Cinquième étape :

On peut déterminer pour chaque tâche

son flottement.

(Flottement de la tâche i = date au

plus tard de réalisation de la tâche i – date au plus tôt de réalisation de la

tâche i.)

Exemple flottement sur B = 3 – 1 = 2 jours.

Cela signifie qu’on peut se permettre de

prendre 2 jours de retard sur la réalisation de la tâche B sans que cela ne

modifie la durée globale de réalisation du projet.

Sixième étape :

Il s’agit de la mise en évidence du

chemin critique. Il passe par les tâches dites critiques (sans flottement), qui

sont celles pour lesquelles la date de réalisation au plus tôt est égale à la

date de réalisation au plus tard.

Ce sont des tâches pour lesquelles un

retard éventuel de réalisation entraînement une augmentation équivalente de la

durée globale du projet.

On a dans notre exemple deux chemins

critiques qui sont : A, E, C, D, G et , par ailleurs, H, C, D, G.

Figure : mise

en évidence des chemins critiques

|

La notion de réseau PERT correspond à

la notion de gestion de projet, comme nous l’avons déjà précisé. Quand le réseau

d’ensemble de celui-ci devient trop complexe, on peut le diviser :

Soit en un ensemble de sections qui seront organisées

de manière indépendante ;

Soit en un ensemble de niveaux hiérarchiques qui

seront eux aussi gérées indépendamment les uns des autres.

3-3-1- Les réseaux à sections multiples :

On divise le projet en différentes

sections organisées de manière indépendante, ci qui permet :

Au groupe de travail d’une section d’analyser et de

modifier son propre réseau, indépendamment des autres ;

de connaître les responsables d’une avance ou d’un

retard éventuel et d’engager leur responsabilité.

Des événements de liaison permettent de coordonner les

sections.

3-3-2- Les réseaux à niveaux multiples :

On décompose le réseau global en un

ensemble de réseaux selon différents niveaux hiérarchiques.

Un réseau de niveau inférieur est une

extension d’une activité unique de niveau supérieur. Cette activité correspond

en général à une activité qui est supposée importante ou génératrice de

problèmes éventuels et qui nécessite d’être suivie avec beaucoup d’attention.

On peut

effectuer des opérations de contrôle au niveau de l’exécution des différents

réseaux, en évaluant à intervalles de temps réguliers le travail déjà effectué

et celui qui reste à effectuer.

Les

prévisions d’avance ou de retard peuvent ainsi être répercutées d’un réseau à

l’autre par le canal des événements de liaison.

3-4- Le PERT-coût ou PERT-cost :

On peut reprocher au réseau PERT

d’avoir pour seul objectif de minimiser la durée d’un projet, mais de ne

permettre en aucun cas de déterminer le coût correspondant à la réalisation du

projet.

Le système PERT-cost ou PERT-coût

permet de pallier cette insuffisance.

Il consiste en l’adjonction de

procédures d’analyse des coûts au PERT traditionnel.

On recherche les coûts correspondant à

un ensemble de tâches homogènes :

·

coût de la main-d’œuvre ;

·

coûts directs liés au travail ;

·

coûts indirects liés au travail.

Le coût

global du projet se calcule en faisant la somme des différents coûts de tous

les groupes de tâches intermédiaires.

Le

niveau de ce coût global du projet ne remet en général pas en cause

l’ordonnancement établi. Pourtant, on peut considérer qu’un coût minimal puisse

être un objectif du réseau PERT.

Signalons

ici pour mémoire que la méthode CPM, pour Critical Path Method

(« méthode du chemin critique »), est fondée sur la relation

durée-coût et a pour objectif, à partir d’une solution acceptable en termes de

durée et de coût, de parvenir à une réduction maximale de la durée, pour une

augmentation minimale du coût.

Cette

analyse parallèle en termes de coût est essentielle surtout dans le cas d’un

projet de grande envergure et de longue durée. Il peut en effet être

catastrophique pour une entreprise de découvrir à la fin de la réalisation du

projet que celui-ci a un coût dépassant largement le prix accepté et signé par

le client quelques mois auparavant.

On parle

aujourd’hui beaucoup de la notion de respect des délais. Mais ce dernier ne

doit pas être tenu à n’importe quel prix !

Conclusion :

Nous avons décrit dans ce chapitre les

deux méthodes d’aide à la gestion par projet : planning Gantt et graphes

PERT. Le PERT est une technique de gestion des projets utilisée en général pour

des projets importants en taille, coût et durée, alors que le Gantt est

davantage utilisé pour des projets de moindre importance et même de gestion

quotidienne de l’atelier.

Toutes deux sont des outils de

visualisation. Le Pert a un avantage

par rapport au Gantt : il met clairement en évidence les liens existant

entre les différentes opérations. Cependant, contrairement au Gantt, un PERT

réalisé manuellement rencontre rapidement des problèmes de conception en raison

de sa complexité de construction.

Ces deux méthodes pourtant

déjà anciennes sont toujours d’actualité grâce à leur intégration dans la

plupart des logiciels de gestion de production et de gestion par projet.

L’intégration d’algorithmes sophistiqués, laquelle serait ingérable à la main,

rend les versions informatisées de ces méthodes d’une redoutable efficacité.

Chapitre 3: Les méthodes de gestion de projets

Reviewed by IstaOfppt

on

11:52

Rating:

Reviewed by IstaOfppt

on

11:52

Rating:

Reviewed by IstaOfppt

on

11:52

Rating:

Reviewed by IstaOfppt

on

11:52

Rating:

Aucun commentaire: