Chapitre 4 : La gestion des stocks traditionnelle

I- le problème de la gestion des

stocks :

1- Définition :

Le rôle des stocks dans une entreprise apparaît

souvent ambigu. Il est indéniable qu’ils ont un rôle positif de régularisation

du processus de production. Ils permettent de désynchroniser la demande d’un

produit de la production.

Hélas, ce rôle positif est largement compensé par

plusieurs inconvénients majeurs :

·

rigidification de la production – il faut écouler les stocks ;

·

augmentation du délai moyen de production ;

·

immobilisation de moyens financiers importants ;

·

immobilisation de surface ;

·

etc.

la

désynchronisation, due à la présence de stocks, permet de masquer de nombreux

problèmes tels qu’une maintenance des machines insuffisance, une mauvaise

planification…

Il faut

donc trouver un compromis afin d’obtenir ce rôle positif indiqué pour un coût

minimal. Tel va être un des objectifs permanents de la gestion de production.

2- Différents types de

stocks :

On distingue différents types :

1-

les stocks nécessaires à la fabrication ;

2-

les pièces de rechange pour le parc machine, les outillages

spéciaux , les outillage et matières consommables, les pièces, matériaux,

produits pour l’entretien des bâtiments ;

3-

les en-cours ;

4-

les stocks de produits finis.

Comme nous l’avons dit précédemment, les stocks constituent à la fois

une nécessité et une lourde contrainte financière. avant d’aller plus avant, il est important de réfléchir à la

notion de stock afin de ne plus les considérer comme « un mal

nécessaire ».

Les

stocks sont de natures différentes. Certaines sont des stocks

« subis », c’est-à-dire involontaires alors que d’autres sont

« voulus » car inhérents au mode de production. En énumérant un

certain nombre de stocks, nous remarquerons qu’il est parfois délicat de les

classer dans une seule de ces catégories.

Si l’on

considère l’investissement non productif que représentent les stocks ,

on note qu’il est fondamental pour une entreprise de chercher à les réduire le

plus possible. Toutefois, on ne doit pas opérer cette réduction de façon

aveugle, sinon cela risque d’engendrer des ruptures et des retards de

livraison.

La

diminution des stocks est toujours corrélée à une réduction du délai de

production. On ne diminue pas les stocks, les stocks se réduisent suite aux

actions menées sur le processus de production, telles que :

·

la prévention des pannes de machines (maintenance) et l’apparition de

produits défectueux (qualité) ;

·

la réduction des temps de mise en route ;

·

l’amélioration de la gestion de production dans l’entreprise par la

mise en œuvre des méthodes.

3- Objectif de la gestion des stocks :

La gestion des stocks a pour finalité

de maintenir à un seuil acceptable le niveau des services pour lequel le stock

considéré existe.

Il n’y a pas d’objectif absolu valable

pour toutes les entreprises, pour tous les produits, pour toutes les catégories

de stocks. L’objectif correspondra toujours à un contexte particulier. De plus,

il ne sera pas figé, mais évoluera dans le temps. En effet, l’un des objectifs

de la gestion de stocks est précisément d’aller vers une performance accrue par

une meilleure maîtrise des stocks.

Cette gestion implique différents types

d’opérations :

·

le magasinage avec entrée, stockage, sorties des articles ;

·

la tenue d’un fichier consacré à la tenue des stocks ;

·

l’imputation dans la comptabilité des entrées/sorties ;

·

le classement des stocks en catégories.

4- Optimisation du niveau du stock :

Comment minimiser le stock considéré en

conservant un niveau de service suffisant ? La réponse à cette question va

dépendre de la nature du stock. Dans tous les cas, toutefois, il faudra agir

sur la véritable cause du stock ou du sur-stock.

le niveau du stock dépend

naturellement de deux facteurs : les entrées et les sorties. Souvent il ne

sera pas possible de jouer sur les sorties (appelées par la production) et la

seule façon de réguler le niveau moyen du stock consistera à modifier le mode

des entrées.

Figure : Schéma d’évolution théorique du stock

|

|

Prenons

par exemple le cas idéalisé de consommations régulières et d’entrée,

périodiques dans le temps, de quantités Q. on

obtiendra une évolution du niveau de stock représenté sur la figure ci-dessus

et le stock moyen sera évidemment égal à Q/2.

On se dit immédiatement que, pour

diminuer le niveau moyen du stock, il suffit de diminuer la taille du lot Q. hélas, ce n’est pas si simple…, car

chaque lancement de lot entraîne des coûts de lancement (coûts de passation de

commandes pour les achats, coûts de changement de série en fabrication) et ces

frais augmentent avec le nombre de lancements. A un certain moment,

l’augmentation du coût des lancements va dépasser le gain financier de

réduction du stock et le résultat global sera mauvais. L’objectif est donc de

trouver la quantité Q conduisant à un coût global minimal de la

somme des coûts de stockage et coûts de lancement. Cette quantité est appelée

quantité économique.

II- Classification des stocks :

1- Nécessité d’un classement :

Lorsqu’une entreprise gère plusieurs

milliers d’articles, elle ne peut accorder à chacun des articles la même

priorité dans sa gestion. Une gestion des stocks est donc une gestion

sélective. On note donc à ce niveau qu’il est nécessaire d’adopter une

classification des produits selon deux critères :

·

critère de destination (fournitures de bureau, production, service

après-vente) ;

·

critère de valeur (valeur cumulée des articles apparaissant dans les

mouvements de stocks ou valeur en stock).

2- Classement ABC :

2-1- Principe du classement ABC :

Le classement ABC des

articles consiste à différentier les articles en fonction de la valeur de

sorties annuelles de stocks qu’ils représentent. Ce classement est fondé sur le principe

bien connu des 80-20 : 20% des articles représentent 80% de la valeur

totale des sorties, et les 80% des articles restants ne représentent que 20%.

Ce classement est donc fondamental pour une entreprise, car il conditionne le

type de gestion que l’on va appliquer à chacun des articles.

On

peut effectuer ce classement ABC en se fondant sur deux critères :

·

valeurs des sorties annuelles en stocks ;

·

valeurs en stocks.

L’application simultanée sur les deux critères et la

comparaison des résultats sont souvent très utiles pour mesurer la rigueur avec

laquelle les stocks sont gérés.

Figure : Principe du classement ABC

2-2- Etude de la méthode sur un exemple d’école :

L’exemple que nous présentons ci-après

est limité à 10 articles. Il est évident qu’un cas aussi simple ne nécessite

pas de classification ABC.

Cependant, il permet de comprendre le

principe du classement. Le classement ABC ne présente d’intérêt réel que

lorsque le nombre d’articles étudiés est suffisamment élevé.

Soit donc une entreprise gérant 10

articles, et dont les valeurs de sorties de stock et les valeurs de stock sont

les suivantes :

|

Article

|

Valeur

de l’article

|

Nombre

de sorties

|

Total

|

Quantité

en stock

|

Total

|

|

01

|

25,00

|

159

|

3 975

|

35

|

875

|

|

02

|

134,00

|

56

|

7 504

|

12

|

1 608

|

|

03

|

23,00

|

12

|

276

|

4

|

92

|

|

04

|

5,00

|

70

|

350

|

25

|

125

|

|

05

|

87,00

|

30

|

2 610

|

1

|

87

|

|

06

|

2,00

|

75

|

150

|

10

|

20

|

|

07

|

9,00

|

140

|

1 260

|

20

|

180

|

|

08

|

1,00

|

80

|

80

|

1

|

10

|

|

09

|

0,50

|

150

|

75

|

50

|

25

|

|

10

|

6,00

|

35

|

210

|

5

|

30

|

Classement

ABC sur les sorties

Après avoir classé les articles de

façon que les totaux des sorties soient classés dans l’ordre décroissant, il

faut calculer les pourcentages respectifs, en valeur et en nombre d’articles.

|

Article

|

Valeur

de l’article

|

Nombre de sorties

|

Total

|

Total cumulé

|

% Valeur cumulé

|

% Articles cumulé

|

|

02

|

134,00

|

56

|

7 504

|

7 504

|

45,5

|

1

|

|

01

|

25,00

|

159

|

3 975

|

11 479

|

69,6

|

20

|

|

05

|

87,00

|

30

|

2 610

|

14 089

|

85,4

|

30

|

|

07

|

9,00

|

140

|

1 260

|

15 349

|

93,1

|

40

|

|

04

|

5,00

|

70

|

350

|

15 699

|

95,2

|

50

|

|

03

|

23,00

|

12

|

276

|

15 975

|

96,9

|

60

|

|

10

|

6,00

|

35

|

210

|

16 185

|

98,2

|

70

|

|

06

|

2,00

|

75

|

150

|

16 335

|

99,1

|

80

|

|

08

|

1,00

|

80

|

80

|

16 415

|

99,6

|

90

|

|

09

|

0,50

|

150

|

75

|

16 490

|

100,0

|

100

|

|

Somme

|

16 490

|

|

||||

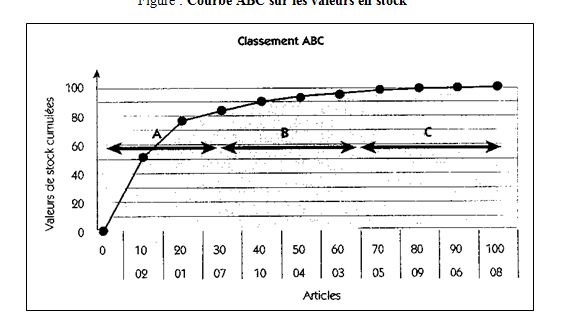

Si l’on place sur un graphique, en

abscisse, les différents articles, et en ordonnée le total des sorties, on

obtient une courbe de Pareto dite courbe ABC (figure suivante).

On note que les 2 premiers produits

représentent 69% de sorties totales et 20% de nombre total d’articles.

·

Ces produits pourraient constituer la classe A.

Les produits représentant 97 % des sorties sont

constitués de 60 % du nombre d’articles.

·

Les articles 05,07, 04 et 03 pourraient constituer la classe B. ces quatre produits représentent 28 % des sorties pour

40 % des articles.

Les 4 derniers articles formeraient la clase C représentant 3 % de la valeur totale des articles pour 40 % des

articles.

Figure : Courbe ABC sur les sorties

Classement

ABC sur les valeurs en stock

Le même classement sur les valeurs en

stock donnerait :

|

Article

|

Valeur

de l’article

|

Quantité en stock

|

Total

|

Total cumulé

|

% Valeur cumulé

|

% Articles cumulé

|

|

02

|

134,00

|

12

|

1 608

|

1 608

|

52,7

|

10

|

|

01

|

25,00

|

35

|

875

|

2 483

|

81,4

|

20

|

|

07

|

9,00

|

20

|

180

|

2 663

|

87,3

|

30

|

|

04

|

5,00

|

25

|

125

|

2 788

|

91,3

|

50

|

|

03

|

23,00

|

4

|

92

|

2 880

|

94,4

|

60

|

|

05

|

87,00

|

1

|

87

|

2 967

|

97,2

|

70

|

|

10

|

6,00

|

5

|

30

|

2 997

|

98,2

|

40

|

|

09

|

0,50

|

50

|

25

|

3 022

|

99,0

|

80

|

|

06

|

2,00

|

10

|

20

|

3 042

|

99,7

|

90

|

|

08

|

1,00

|

10

|

10

|

3 052

|

100,0

|

100

|

|

Somme

|

3 052

|

|

||||

Figure : Courbe ABC sur les valeurs en stock

On

note que les 2 premiers produits représentent 78 % des sorties totales et 20 %

du nombre total d’articles.

·

Ces produits pourraient constituer la classe A.

Les produits

représentant 95 % des sorties sont constitués de 60 % du nombre d’articles.

·

Les articles 07, 10, 04 et 03 pourraient constituer la classe B.

·

Les 4 derniers articles formeraient la classe C représentant 5 % de la valeur totale des articles.

L’intérêt

de la double analyse ABC réside dans l’observation respective des ordres dans

lesquels sont classés les articles. Si on ne s’intéresse qu’aux articles

tournants, en excluant les pièces destinées au service après-vente pour des

produits anciens, les deux classements ABC doivent donner des résultats

sensiblement identiques. Les anomalies constatées par cette double analyse ABC

devront être étudiées avec attention pour savoir si le fait s’explique ou s’il

est l’illustration de la maxime suivante : « Plus il y a de stocks,

plus il y a de manquants. »

3- Classement ABC adapté :

3-1- Classement combiné articles/clients :

|

|

il

arrive souvent dans une entreprise que 20 % des clients représentent 80 % du

chiffre d’affaires. Il est donc souvent nécessaire de combiner le classement

des articles par valeurs des ventes annuelles et le classement des clients par

chiffres d’affaires annuels. Cette analyse croisée permet par exemple de ne pas

sous-estimer un article de catégorie C, intéressant un client de catégorie A.

3-2- Classement introduisant des catégories supplémentaires :

Dans le classement ABC tel que venons

de la décrire, les résultats ne sont valables que si tous les articles

concernés ont été utilisés dans un rythme normal de production sur toute la

période analysée. Nous n’avons pas introduit la notion de cycle de vie du

produit.

Cette remarque est particulièrement

intéressante pour les produits nouveaux lancés au cours de la période

d’analyse. Etant en phase de lancement, les ventes sont faibles et le volume

des sorties est donc très faible (période courte, vente faibles). Ces produits

qui ne peuvent atteindre la classe A risquent donc d’être sous-estimés par

l’analyse ABC, ce qui peut être dangereux, car ils représentent les marchés

futurs de la société. Il faut donc traiter ces produits à part. certains logiciels proposent d’ajouter

une classe (N par exemple) qui regroupe ce type de produit.

De même, il est difficile de traiter,

dans l’analyse globale, les produits anciens, dont la vente est devenue très

rare mais qu’il faut néanmoins conserver en stock pour un éventuel service

après-vente, notamment dans le cas des garanties décennales. Il y a donc lieu

de créer une classe que l’on peut appeler D.

III – Les opérations de gestion des stocks :

Si l’on veut être en mesure de

connaître l’état des stocks d’une entreprise en permanence, leur gestion doit

être réalisée avec soin. Parmi les opérations nécessaires, on trouve :

·

le magasinage ;

·

la gestion des entrées / sorties ;

·

les inventaires.

1- Le magasinage :

Les stocks d’une entreprise sont placés

dans un ou plusieurs magasins afin qu’ils soient rangés entre leur réception et

leur mise à disposition.

Cette gestion suppose deux

types d’organisation.

Gestion

mono-magasin

Dans ce type d’organisation, tous les

produits sont stockés et gérés dans un lieu unique. L’avantage en est de

simplifier la gestion du stock, mais cela entraîne nécessairement de nombreuses

manutentions, donc des délais et les coûts.

Gestion

multi-magasins

Afin

de minimiser les manutentions, on préfère parfois répartir les stocks dans

plusieurs magasins. Chaque magasin regroupe les produits par type (produits

finis, matières premières…) ou en fonction de la proximité géographique.

Pour les produits, on peut également

dissocier deux modes de gestion.

Gestion

mono-emplacement

Chaque article est stocké dans un et un

seul emplacement. Ainsi le suivi des quantités de cet article est-il facilité,

de même que les opérations d’inventaire sont simplifiées. Cependant, on

retrouve l’inconvénient de la gestion mono-magasin : les problèmes de

manutention.

Gestion

multi-emplacement

Dans ce type de gestion, un article

peut être stocké à plusieurs endroits. On facilite ainsi les opérations de

manutentions, mais il devient difficile d’avoir une vision globale du stock.

Outre les problèmes d’inventaire que ce type de gestion induit, il est possible

d’avoir un article en rupture dans un emplacement, alors qu’il est disponible

dans un autre emplacement. Cependant, ce type de gestion est plus en accord

avec la gestion au point d’utilisation préconisée par l’approche de

juste-à-temps.

2- La gestion des entrées/sorties :

Afin de permettre un suivi des

quantités en stock, chaque mouvement de stock (entrée ou sortie) doit faire

l’objet d’une transaction. Pour que cette dernière soit optimale, il est

souhaitable que les mouvements soient saisis en temps réel par le système

informatique de gestion des stocks. On connaît ainsi à chaque moment l’état

réel du stock.

La relation entre les quantités

réellement en stock et les quantités indiquées par la gestion des stocks dépend

de la rigueur avec laquelle les mouvements sont saisis. Toute erreur de saisie

se traduira par un écart entre la réalité et les quantités indiquées dans les

fichiers. Pour une gestion rigoureuse, il est indispensable de limiter l’accès

des magasins aux seules personnes autorisées.

La gestion des entrées/sorties comprend

deux types de transaction.

La

réception

Elle consiste à entrer un produit dans

le magasin. Pour ce type de transaction, il faut vérifier tant la conformité

que la quantité des produits reçus.

La

sortie

Les pièces demandées sont retirées du

stock conformément à une commande client (produits finis) ou un bon de sortie

(produits fabriqués).

3- Les inventaires :

A tout moment, le gestionnaire doit

être capable de fournir un état des stocks pour chaque référence en quantité et

en emplacement. Pour vérifier la qualité de l’état des stocks (différence entre

stock réel et image informatique du stock), il faut effectuer des inventaires,

et éventuellement remettre à jour l’image informatique.

Un inventaire consiste en une opération

de comptage des articles dans les rayons du magasin. On trouve principalement

trois types d’inventaire.

L’inventaire

permanent

Il consiste à tenir à jour en

permanence les quantités en stock de chaque article grâce aux transactions.

L’inventaire

intermittent

Il est en général effectué une fois par

an en fin d’exercice comptable. Il est effectué pour tous les articles de

l’entreprise, d’où une grosse charge de travail qui perturbe son activité.

L’inventaire

tournant

Il consiste à examiner le stock par

groupe d’articles et à vérifier l’exactitude en quantité et localisation de ces

articles. On définit généralement des fréquences différentes d’inventaire

tournant selon l’importance de l’article.

IV- Quantités économiques :

1- Position du problème et définitions :

Lorsque l’on souhaite approvisionner un

produit, on cherche à diminuer au maximum le coût de revient. Pour cela, il

faut ménager la « chèvre et le chou » constitués par :

·

le coût de stockage (on veut stocker le moins de produits

possible) ;

·

le coût de lancement (on veut approvisionner le moins souvent

possible).

On veut

en fait optimiser coût de stockage et coût de lancement, et répondre

aux deux questions suivantes :

·

quand approvisionner ?

·

combien approvisionner ?

1-1- Calcul du coût de stockage S :

Stocker un produit coûte cher. Les

principaux frais comprennent :

·

l’intérêt du capital immobilisé ;

·

le magasinage, loyer et entretien des locaux, assurance manutention ;

·

la détérioration ;

·

|

|

Afin de globaliser l’ensemble de ces

frais, on calcule un « taux de possession » annuel t %

par dirhams de matériel stocké.

Le taux retenu varie actuellement de 20

à 35 % selon les catégories et articles. Certaines entreprises ont un taux de

possession supérieur à 100 % du fait de la très rapide obsolescence de leurs

produits (matériel informatique par exemple).

1-2- Calcul du coût d’une commande ou d’un lancement L :

Le coût d’une commande à l’extérieur

s’établit en calculant le total des frais de fonctionnement du service achat et

du service réception achat.

On divise ce total par le nombre total

annuel de ligne de commandes (c’est-à-dire un article unique, une quantité, un

prix, un délai).

Ce coût varie de presque rien à plus de

150 DH si, par exemple, les discussions techniques et mises au point doivent

aboutir à la définition d’un cahier des charges.

Le coût de lancement comporte les frais

administratifs. Il comporte également les coûts techniques. Dans certains cas

s’ajoutent des frais importants de purge, de nettoyage…

Coût

annuel d’approvisionnement ou de lancement A

On parle de coût annuel

d’approvisionnement ou de lancement selon qu’il s’agit d’un achat ou d’un

lancement en fabrication.

Le coût annuel d’approvisionnement est

le total des coûts de lancement pour un article sur une année.

A = L x (Nombre

d’approvisionnement)

2- Minimisation du coût total C :

Pour résoudre ce problème, on établira

les hypothèses simplificatrices suivantes :

1-

les coûts sont proportionnels au nombre de pièces achetées.

2-

Il n’y a pas de pénurie (pas de coût pour rupture de stock).

3-

La demande est régulière.

4-

Les coûts de stockage et de commande ou lancement sont définis et

constants.

Soient N

le nombre annuel de pièces consommées et Q la quantité approvisionnée ou lancée

à chaque période.

Nous

avons vu au paragraphe 4 « Optimisation du niveau de stock » que, si

l’on suppose la demande régulière, le stock moyen est Q/2. En considérant la

première hypothèse, sa valeur est (Q/2) a si a est le coût de la pièce.

Compte

tenu du taux de possession, le coût de stockage est donc :

S=Q/2 x at

Figure : Coût économique et quantité

économique

V-

Méthodes de réapprovisionnement

1- Introduction :

Une entreprise doit posséder en temps

voulu les matières et les produits nécessaires à la production, à la

maintenance et à la vente. Pour cela, il faut déterminer quelles quantités

commander et à quelles dates, afin que le coût global soit le moins élevé

possible. Ce problème est naturellement indissociable de la gestion des stocks.

Cette politique étant fondée sur des

prévisions (peut-être incertaines), le mode de réapprovisionnement choisi doit

faire preuve d’une grande souplesse pour qu’il puisse être adapté en cas

d’erreurs de prévision.

Les différents modes d’approvisionnement

s’articulent autour de deux paramètres :

·

la qualité commandée qui peut être fixe ou variable ;

le réapprovisionnement auquel il peut être procédé à périodes fixes ou

variables.

Cela permet d’envisager quatre méthodes :

|

|

Période fixe

|

Période variable

|

|

Quantité

fixe

|

Méthode

du

réapprovisionnement

|

Méthode

du

point de commande

|

|

Quantité variable

|

Méthode

du recomplètement périodique

|

Approvisionnement

par

dates et quantités variables

|

Nous allons étudier ces diverses méthodes en commençant par la plus

simple.

2- Méthode du réapprovisionnement fixe :

(période et quantité fixes)

Exemple : 1000 vis

tous les 10 du mois.

Ce type de contrat, extrêmement simple,

constitue plus un cas d’école qu’une réalité d’entreprise compte tenu de la

régularité qu’il implique.

Il peut être utilisé pour les articles

de faibles valeurs (catégorie C de l’analyse ABC) dont la consommation est

régulière et qui ne sont pas fabriqués par l’entreprise.

figure : réapprovisionnement

à dates fixes et par quantités fixes

On

définit un stock de sécurité qui est un stock supplémentaire servant à protéger

l’entreprise d’une rupture en cas d’aléas.

Les quantités commandées seront

voisines de la quantité économique, le stock de sécurité pouvant être réduit

(il y a, en effet, peu de risques de pénurie sur les pièces concernées, les

délais de livraison étant assez stables).

3- la méthode du

recomplètement périodique :

(dates fixes, quantités variables)

Cette méthode consiste à recompléter de

façon régulière le stock pour atteindre une valeur de recomplètement appelée

ici Qm.

Pour

calculer le niveau de recomplètement Qm, il faut tenir compte de la

consommation moyenne par unité de temps (C), du délai de réalisation ou

d’approvisionnement de l’article (D), de la période de passation des commandes

ou de lancement (d) et d’un stock de sécurité dimensionné pour éviter des ruptures

dues à la variabilité de la consommation réelles (SS).

Qm

= C x (D +d) + SS

Exemple : tous les

10 du mois, le magasinier passe une commande de vis en fonction du niveau de

stock constaté, afin de porter ce dernier à 2 000 vis.

Dans le cas de cette méthode, on

suppose que la consommation est régulière et que la consommation annuelle est

connue. Il est possible de fixer la périodicité des commandes à partir de la

formule de Wilson.

figure : Méthode du recomplètement

Calcul

de la quantité à commander à chaque période : Qi

|

Qi = Qm – stock de l’article

au moment de passer la commande

|

Une telle politique d’approvisionnement

présente l’intérêt principal de permettre de grouper sur une même commande

plusieurs articles différents achetés chez un même fournisseur.

On distinguera ainsi les commandes

annuelles, semestrielles, bimestrielles…, et on répartira les différentes

commandes de façon à équilibrer le planning d’activité du service.

4- Méthode du point de commande :

(quantités fixes, dates variables)

Exemple : dès que le

stock devis atteint la valeur limite de 250 unités, déclencher une commande de

1000 pièces.

4-1- Le point de commande :

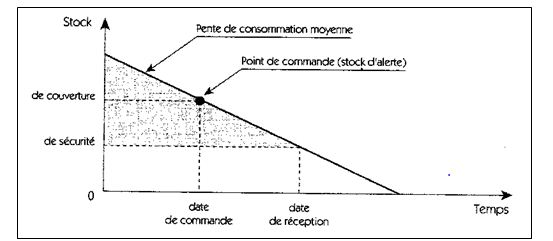

Le point de commande est le niveau de stock qui permet

de déclencher l’ordre d’approvisionnement ou le lancement en fabrication. Il

est défini comme étant le niveau de stock nécessaire pour couvrir les besoins

durant le délai d’approvisionnement.

figure : Le

point de commande

Le

problème posé consiste à évaluer :

·

le délai d’approvisionnement moyen probable ;

·

la consommation moyenne probable pendant le délai

d’approvisionnement ;

·

les écarts probables de consommation ;

·

les écarts éventuels de délai.

Afin

d’éviter la rupture de stock, on prévoit un stock de sécurité qui permettre

d’absorber « l’imprévisible ».

figure : Stocks

de couverture et de sécurité

Pour

calculer le point de commande (PC), il faut tenir compte de la consommation moyenne

par unité de temps (C), du délai de réalisation ou d’approvisionnement de

l’article (D), et d’un stock de sécurité dimensionné pour éviter des ruptures

dues à la variabilité de la consommation réelles (SS).

PC = C x D + SS

Pour leur

part, les quantités commandées peuvent être calculées grâce à la formule de la

quantité économique (formule de Wilson). Le gestionnaire suit l’évolution du

stock aussi fréquemment que possible afin de détecter le franchissement du

point de commande.

Remarquons

que :

·

le stock de couverture est un stock vivant ;

·

le stock de sécurité est un stock dormant.

La

figure suivante illustre le cycle de commande ; lorsque la quantité en

stock atteint le niveau d’alerte (points Mi), on déclenche une

commande. Dans le cas M3, le stock de sécurité évite la rupture de

stock.

Un

problème se pose dans le cas où la quantité économique d’achat ne permet pas au

stock de passer au-dessus du point de commande.

Le risque

de rupture et illustré par la figure suivante. Dans ce cas, il faut raisonner

sur un stock fictif.

figure : Rupture

de stock par quantité économique

inférieur au point de commande

Le point de commande est alors pris en tenant compte

du stock de sécurité ajouté au stock nécessaire pour couvrir le délai

d’approvisionnement. On définit alors un stock fictif (figure suivante)

réapprovisionné dès le déclenchement de la commande. Une nouvelle commande est

alors passée lorsque le stock fictif atteint le point de commande.

figure : Stock fictif permettant d’éviter la

rupture

Dans l’exemple de la figure ci-dessus, on note que la

deuxième commande est alors passée avant que la première réception ne soit

arrivée.

5- Approvisionnement par dates et quantité variables :

Cette méthode concerne la gestion

d’articles coûteux appartenant donc à la catégorie A (de la classification

ABC) dont les prix varient et qui

présentent un caractère plus ou moins spéculatif ou stratégique (métaux et

diamants en particulier).

L’attention demandée par cette méthode

ne la rend exploitable que pour un nombre très réduit d’articles : au plus

une dizaine par gestionnaire.

VI- Domaine d’application des méthodes traditionnelles de gestion des

stocks :

1- Les limites de la gestion des stocks traditionnelle :

Les techniques de calculs

que nous venons d’exposer dans ce chapitre ont un domaine d’application

relativement réduit dans une gestion de production moderne. Dans leur

utilisation, ces méthodes présentent en effet des limites.

Les

hypothèses de départ

Il est procédé aux calculs dans le

cadre sont des hypothèses simplificatrices qui seront rarement vérifiées dans

la pratique. Rappelons les principales hypothèses :

1.

Il n’y a pas de pénurie (pas de rupture de stock).

2.

La demande est régulière.

3.

Les coûts de stockage et de commande ou lancement sont définis et

constants.

En fait, les données du calcul sont variables

(quantités consommées non régulières, coûts des commandes et des lancements

variables…).

L’utilisation de ce type de méthode de gestion des

stocks doit donc être limitée aux cas de figures se rapprochant le plus

possible des hypothèses simplificatrices.

-La

philosophie sous-jacente ne pousse pas à l’amélioration continue.

-On

ne tient pas compte du couplage entre le besoin en produits finis et le besoin

en

Composants.

-Le

facteur temps n’intervient pas.

2- Les domaines d’application :

Bien que les restrictions apportées

soient importantes, il est encore des domaines où la gestion des stocks

traditionnelle reste parfaitement adaptée. C’est le cas de l’approvisionnement

des matériels comme le matériel de bureau pour une grande entreprise. La

demande et indépendante, à peu près constante, les hypothèses sont donc

vérifiées.

On peut également utiliser ces méthodes

pour gérer des consommations plus industrielles telles que l’outillage, les

fluides consommables, ou encore des pièces de très faibles valeurs.

Aussi, bien que le domaine

d’application soit relativement restreint, la gestion des stocks traditionnelle

concerne encore de nombreux articles importants pour la compétitivité des

entreprises.

VII- Les unités de stockage :

Même si une gestion de production

idéale devrait conduire à une production sans stock, il n’est pas possible de

concevoir une unité de production sans zone de stockage ; leur conception

doit répondre à des critères très similaires à ceux que l’on a décrits dans le

cas d’une unité de production :

·

minimiser les surfaces nécessaires ;

·

minimiser les opérations de transports ;

·

garantir la sécurité des biens

et des personnes.

1- Les différentes zones d’un lieu de stockage :

Comme le montre la figure

au-dessous, une zone de stockage ne se limite pas à un empilage de rayonnages,

mais il convient de dissocier différentes zones, aussi bien pour un flux

entrant que pour un flux sortant.

Flux

entrant

·

Le quai de déchargement : sur lequel arrivent les palettes et/ou produits

par route ou voie ferrée.

·

La zone de contrôle arrivée : dans cette zone sera traité

l’ensemble des contrôles qui sont prévus à l’arrivée d’un colis. Ce peut être

un contrôle simplement administratif des documents ou cela peut être également

un contrôle des produits par échantillonnage, ou exhaustif.

·

La zone de quarantaine : parfaitement définie, en principe repérée

en rouge, cette zone permet d’isoler les lots en attente de décision après un

contrôle qui n’a pas donné satisfaction. Les lots sont alors isolés afin

d’éviter qu’ils ne se mélangent au flux normal de production.

·

Le stock de masse : ce

stock est généralement un stock de palettes. Les palettes sont empilées sur de

grandes hauteurs dans des palettiers (étrangères spécialement conçues pour

palettes).

·

Le stock de détail : comme il n’est pas très pratique de préparer

les ordres de fabrication (OF) en faisant le tour du stock de masse, on crée

parfois un stock de détail qui permet de rassembler dans un périmètre réduit

l’ensemble des produits nécessaires à la préparation des commandes. Le stock de

détail est alimenté par le stock de masse.

·

La zone de préparation : c’est le lieu où le

magasinier/préparateur d’OF prépare les ordres de fabrications générés par le

système de gestion de production.

Flux

sortant

|

|

·

Zone de consolidation : dans cette zone, on va rassembler

l’ensemble des éléments présents sur la commande d’un client.

·

Zone de conditionnement : cette zone permet de conditionner la

commande et d’imprimer l’ensemble des éléments nécessaires aux traitements

administratifs de la livraison.

·

Zone de contrôle départ : permet un dernier contrôle qualité et/ou

un comptage des produits avant emballage.

·

Zone d’attente départ : les caisses ou palettes sont organisées

dans cette zone en fonction des destinations pour optimiser le temps de chargement

des camions.

2- Les principaux systèmes de stockage :

Le problème du stockage a toujours été

un problème de gain de place. Les constructeurs de système de rangements font

preuve d’une grande ingéniosité pour réduire cette place et optimiser le travail

des magasiniers.

Le

stockage fixe

Le stockage par étagère est le plus

classique, il permet de stocker des éléments sur les deux faces. Les allées

sont de 80 cm au minimum si le préparateur se déplace à pied. Elles doivent

être de 1,20 à 1,40 m dans le cas de l’utilisation d’un moyen de manutention.

Le

stockage par étagères mobiles

Le système d’étagères mobiles permet un

gain de place au sol considérable. La capacité de stockage est augmentée de 80

à 90 % par rapport à une installation fixe, en fonction de la géométrie du

local. Le déplacement des chariots peut être manuel, mécanique ou électrique.

La longueur des rayonnages peut atteindre 12 mètres et la charge jusqu’à 8

tonnes. L’inconvénient du système réside en ceci qu’il faut déplacer chaque

fois les étagères pour accéder à un produit. On utilise donc généralement ce

type de rangement pour des stockages dont la fréquence d’entrées / sorties est

faible (archivage par exemple).

Le

stockage rotatif

Le stockage rotatif

exploite toute la hauteur des locaux – comme un rayonnage vertical – mais la

mise à disposition des produits se fait toujours à hauteur d’homme. En outre,

il permet de stocker les pièces en optimisant la hauteur sans aucune perte

d’espace et procure ainsi une capacité de stockage maximale pour un

encombrement au sol minimal. Ce système est particulièrement adapté pour le

stockage de petites pièces.

Le

stockage dynamique

|

|

Cette méthode peut présenter de graves inconvénients

notamment en cas de risques d’obsolescence des produits. Le stockage dynamique

permet de corriger cela en permettant un stockage FIFO (premier entré, premier

sorti).

Voici les avantages du stockage dynamique :

·

Amélioration et optimisation du travail de préparation des

commandes ;

·

Augmentation de la capacité de stockage de 20 à 30 %, par la

suppression d’allées de circulation ;

·

Zone de prélèvement distincte de la zone d’approvisionnement ;

·

Visualisation rapide de l’état des stocks ;

·

Réduction des risques d’accidents par la suppression d’allées et

venues ;

·

Stockage en rotation continuelle.

On peut l’utiliser pour stocker des cartons, des bacs

et des palettes.

VIII- Conclusion :

Les stocks constituent un « mal

nécessaire » pour tout système de gestion industrielle. Ils apportent de

la souplesse en masquant de nombreux problèmes mais leur coût est élevé. Gérer

les stocks est donc un impératif pour maîtriser leurs niveaux au juste

nécessaire.

Dans ce chapitre, nous avons développé

les méthodes de gestion utilisées lorsqu’il y a indépendance de la

demande des différents composants. On détaillera notamment dans le chapitre sur

le MRP d’autres approches beaucoup plus adaptées pour faire cette gestion

lorsqu’il y a dépendance de la demande au sens du principe d’Orlicky que

nous détaillerons dans ce chapitre. Cependant, les méthodes traditionnelles

sont toujours d’actualité pour la gestion d’un grand nombre de composants.

|

|

|

|

|

Nous

avons également profité de ce chapitre pour évoquer l’organisation d’une unité

de stockage et les grands types de matériels proposés aux industriels pour économiser

de l’espace.

|

Chapitre 4 : La gestion des stocks traditionnelle

Reviewed by IstaOfppt

on

12:35

Rating:

Reviewed by IstaOfppt

on

12:35

Rating:

Reviewed by IstaOfppt

on

12:35

Rating:

Reviewed by IstaOfppt

on

12:35

Rating:

Aucun commentaire: